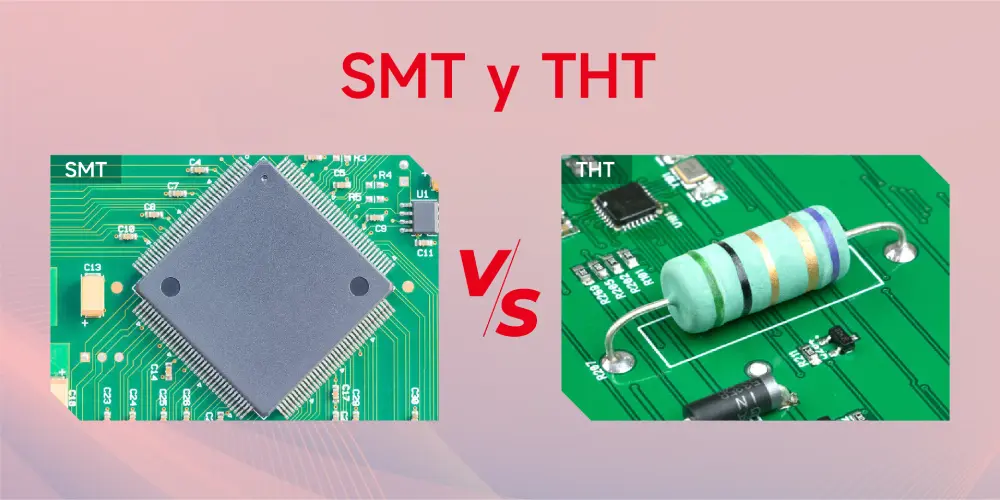

El proceso de ensamblaje implica la instalación de los componentes necesarios en la placa de circuito impreso (PCB) en blanco. Existen dos métodos comunes: SMT y THT. Ambos presentan características distintivas, así como ventajas y desventajas. En este blog, analizaremos las diferencias entre SMT y THT y exploraremos los aspectos importantes a considerar al tomar una decisión. Después de leer este blog, puede que encuentre la opción adecuada para su próximo proyecto.

SMT y THT: Breve descripción general

SMT, o tecnología de montaje superficial, monta directamente los componentes SMD sobre la superficie de la placa de circuito. La tecnología de montaje superficial es una tecnología eficiente y automatizada que permite obtener un producto final más compacto y ligero. Es muy diferente de la tecnología de ensamblaje tradicional, que es THT.

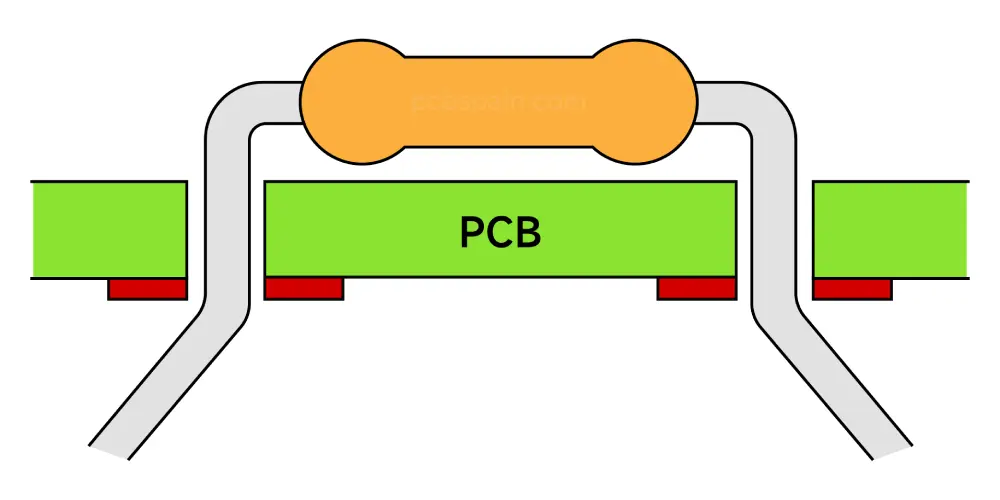

THT se refiere a la tecnología de orificio pasante, que consiste en soldar los terminales del componente en el lado opuesto después de insertarlos en los orificios de la PCB. Este método de ensamblaje requiere mucha mano de obra. La diferencia entre ambos métodos de ensamblaje afecta a muchos aspectos, como el diseño de la PCB, los materiales utilizados, los procesos de fabricación y los costos de mano de obra.

5 Diferencias Principales entre Ensamblaje SMT y THT

Conocer las diferencias entre SMT y THT es crucial para todos los que trabajan en el sector electrónico. A continuación, revelaremos las 5 diferencias principales entre ambos para ayudarle a aclarar cualquier duda.

Proceso de ensamblaje

Los procesos de ensamblaje de SMT y THT difieren fundamentalmente en las etapas clave de la producción, desde la colocación de los componentes hasta las técnicas de soldadura. A continuación, se presentan las diferencias en el proceso clave.

Proceso clave de la tecnología de montaje superficial:

Aplicación de la pasta de soldadura: La impresora aplica automáticamente la pasta de soldadura al pad con precisión a través de la plantilla de la PCB.

Colocación de los componentes: A continuación, las máquinas de selección y colocación colocan los pequeños componentes SMD a alta velocidad en los puntos designados donde se aplicó la soldadura.

Soldadura por reflujo: Una vez que todos los componentes están colocados en el pad, la placa se envía a un horno de reflujo para fundir la soldadura y formar conexiones sólidas.

Proceso clave de la tecnología de orificio pasante:

Inserción de los componentes: Los componentes THT con terminales largos deben insertarse en el orificio pretaladrado de la placa. Este procedimiento puede realizarse de forma manual o automática.

Soldadura por ola/Manual: La PCB pasa a través de la soldadura fundida en forma de ola, y los terminales y los pads pueden formar simultáneamente conexiones sólidas. Además, los componentes se pueden soldar a mano uno por uno.

Características de los componentes

Los componentes SMT y THT presentan una apariencia muy diferente. Los componentes SMT suelen ser pequeños y ligeros, lo que les confiere un diseño más compacto. Debido a sus pequeñas juntas de soldadura, los componentes SMD son más susceptibles al estrés térmico y a la vibración. Por el contrario, los componentes THT son grandes y pesados, por lo que ofrecen un buen rendimiento en entornos con altas temperaturas y vibraciones. Los conductores pasan a través de los orificios, formando fuertes uniones mecánicas.

Rendimiento y fiabilidad

El proceso de ensamblaje SMT cuenta con un alto grado de automatización, lo que proporciona resultados consistentes y de alta calidad. La pasta de soldadura aplicada por la impresora forma una buena conexión eléctrica y mecánica entre los componentes y los pads. Sin embargo, la fiabilidad de los componentes se ve afectada por la precisión de su colocación y la calidad de la aplicación de la pasta de soldadura.

El ensamblaje por orificio pasante es un proceso consolidado con menos problemas que afecten a la calidad de la soldadura y permite formar una conexión mecánica robusta. Sin embargo, la inductancia y la capacitancia parásitas pueden aumentar debido al tamaño de los componentes y a la longitud de los cables. Esto degradará el rendimiento a altas frecuencias.

Diferencia en la Estructura de Costos

Los sistemas SMT y THT presentan estructuras de costos drásticamente diferentes debido a su proceso de ensamblaje. El SMT requiere una inversión inicial elevada en máquinas automatizadas como impresoras, hornos de reflujo y máquinas de selección y colocación. Sin embargo, su proceso automatizado ahorra una gran cantidad de mano de obra y mejora la eficiencia de fabricación, lo que puede ayudar a recuperar la inversión más rápidamente. Con la tecnología SMT, las PCB pueden tener componentes montados en ambos lados, creando diseños más compactos y reduciendo los costos de material.

En el caso de los THT, el costo de ensamblaje puede ser mayor debido a la mano de obra intensiva, como la inserción y soldadura manual. No requiere la compra de equipos automatizados costosos para la inversión inicial, y los componentes THT también son más económicos que los componentes SMD. Si bien el THT ofrece estas ventajas de costo, su menor densidad de componentes y su menor velocidad de ensamblaje lo hacen poco práctico para la electrónica de alto volumen, donde predomina el SMT.

Idoneidad de la aplicación

La tecnología de montaje superficial destaca en aplicaciones de alta velocidad y alta densidad, dispositivos ligeros y compactos, y dispositivos de alta frecuencia. La línea de ensamblaje SMT es altamente automatizada y rápida, lo que la hace perfecta para la producción a gran escala.

Si bien la THT sigue siendo indispensable en aplicaciones que requieren extrema resiliencia térmica y durabilidad mecánica, en aplicaciones mecánicas de alta tensión, las PCBA deben soportar grandes tensiones físicas y vibraciones. Especialmente en sectores como la maquinaria industrial, la industria aeroespacial y la automoción, donde las vibraciones son frecuentes, se requieren uniones soldadas robustas de plomo a orificio.

Un cuadro comparativo simple de SMT y THT

| Aspectos | SMT | THT |

|---|---|---|

| Proceso de ensamblaje | Aplicar pasta de soldadura → Colocación de componentes → Soldadura por reflujo | Inserción de componentes → Soldadura por ola o soldadura manual |

| Conexiones de las juntas de soldadura | Uniones de soldadura más débiles, no ideales para tensión mecánica | Uniones de soldadura más resistentes, mejores para aplicaciones mecánicamente exigentes |

| Densidad de componentes | Alta densidad de componentes, adecuada para diseños compactos | Baja densidad de componentes, requiere más espacio en la placa de circuito |

| Tamaño del componente | Mas pequeña | Más grande |

| Nivel de automatización | Altamente automatizado, ideal para producción en masa | Depende más del trabajo manual y menos de la automatización |

| Costo de fabricación | Menor costo por unidad pero requiere mayor inversión inicial | Mayores costos de mano de obra y materiales |

| Prueba | Requiere equipo especializado debido al diseño compacto de la PCB | Más fácil de inspeccionar y solucionar problemas manualmente |

| Reparar | Más difícil de reparar debido a su pequeño tamaño y densidad | Más fácil de reparar y reemplazar manualmente |

Ventajas y desventajas de las tecnologías de montaje superficial y de orificio pasante

Ahora que hemos explorado las diferencias clave entre SMT y THT, examinemos sus respectivas fortalezas y limitaciones para comprenderlas mejor.

Ventajas de la tecnología de montaje superficial

Mayor densidad de componentes – Gracias a su pequeño tamaño, se pueden colocar más componentes SMD en el mismo espacio. Pueden montarse en ambos lados de la placa de circuito sin aumentar el tamaño de la PCB.

Menor peso – Los componentes SMD son ligeros, hasta diez veces más ligeros que los componentes convencionales. Esta reducción de peso es importante en la exigente industria aeroespacial.

Alto grado de automatización – El proceso SMT está altamente automatizado. Las máquinas automatizadas son más rápidas y precisas que la mano de obra, lo que puede agilizar el proceso de ensamblaje y ahorrar tiempo.

Desventajas de la tecnología de montaje superficial

Uniones de soldadura débiles – Debido al tamaño extremadamente pequeño de las almohadillas SMD, las uniones de soldadura son más susceptibles a agrietarse bajo tensión mecánica o ciclos térmicos. Cualquier defecto en las uniones de soldadura puede reducir la fiabilidad del componente.

Dificultad de reparación o sustitución – Los componentes SMD son pequeños y el diseño de la placa de circuito es compacto, lo que dificulta la detección de fallos en la PCB mediante inspección visual. Generalmente se requieren equipos de inspección automática para la inspección.

Defectos ocultos de efecto bola de nieve – Dado que la tecnología de montaje superficial (SMT) es un proceso de producción automatizado, una vez que el equipo falla, a menudo se produce una gran cantidad de productos defectuosos antes de que se detecte el problema, lo que resulta en un mayor desperdicio.

Ventajas de la tecnología de orificio pasante

Uniones mecánicas robustas – Los componentes THT tienen cables que atraviesan la placa y se sueldan a las almohadillas del otro lado, lo que crea una conexión resistente a la tensión mecánica.

Ideales para prototipado y depuración – Los componentes THT suelen ser más grandes y fáciles de soldar y desmontar a mano, lo que los hace ideales para prototipado, depuración, etc.

Fáciles de probar – Los cables de componentes con orificio pasante también pueden servir como nodos de prueba, y las sondas de prueba pueden acceder fácilmente a ellos para una prueba eficiente.

Desventajas de la tecnología de orificio pasante

Menor densidad de componentes – Debido a la necesidad de perforar orificios en la placa de circuito y al gran tamaño de los componentes, la tecnología THT no puede lograr un diseño compacto como el SMT, lo que limita su capacidad de miniaturización.

Mayores costos de producción – Debido al mayor tamaño de los componentes, generalmente se requiere mayor área de PCB, lo que incrementa el costo del material. Al mismo tiempo, el ensamblaje manual y los ciclos de producción más largos también incrementan los costos generales de fabricación.

Proceso de fabricación laborioso – El proceso de ensamblaje de la tecnología THT generalmente incluye la inserción, soldadura e inspección manual de componentes, lo que depende en su totalidad de la operación manual.

SMT vs. THT: Cómo elegir la tecnología adecuada para sus proyectos

Tras conocer las ventajas y desventajas de la tecnología de montaje superficial y la tecnología de orificio pasante, quizá se pregunte: ¿cómo decido cuál es mejor? En esta sección, analizaremos cinco factores críticos a considerar al elegir entre SMT y THT.

Características del producto final

La naturaleza del producto final influye considerablemente en la elección entre SMT y THT. Si se trata de un dispositivo compacto, como una computadora, un teléfono móvil o un dispositivo portátil, SMT es la opción obvia. Los componentes SMD son muy pequeños, por lo que se puede lograr un diseño de PCB de alta densidad. Para entornos hostiles, THT es una mejor opción, ya que ofrece robustez y alta fiabilidad.

Exigencias de Rendimiento

En aplicaciones de alta frecuencia, los componentes compactos pueden acortar la trayectoria de la señal, lo que ayuda a reducir el ruido y, por lo tanto, a mantener la integridad de la señal. Además, los componentes SMT presentan menor inductancia parásita y capacitancia a medida que aumenta la frecuencia debido a su pequeño tamaño y la ausencia de conductores. Esto facilita el mantenimiento de una buena calidad de señal y la reducción de interferencias innecesarias en circuitos de alta frecuencia.

En aplicaciones de alta potencia que requieren soportar altas corrientes y alto voltaje, el THT es una mejor opción. En estas aplicaciones, los ingenieros suelen optar por componentes de orificio pasante más grandes con mayores corrientes y voltajes nominales, sacrificando un diseño compacto.

Soluciones de Gestión Térmica

La elección entre SMT y THT también dependerá de la solución de disipación térmica, especialmente para aplicaciones de alta potencia o alta corriente. Los componentes de orificio pasante suelen tener mayor superficie y masa térmica, lo que les permite funcionar de forma fiable. El mayor tamaño de los componentes THT también facilita su conexión a un disipador de calor externo, lo que mejora aún más la disipación térmica.

Gracias a su tamaño compacto, los componentes SMD suelen disipar menos calor que los componentes THT equivalentes. Algunos SMD de mayor potencia aún generan mucho calor durante su funcionamiento. Dado que los componentes se montan directamente sobre la superficie de la PCB, la gestión térmica de la PCB es fundamental, lo que requiere un pad térmico, una vía, etc. bien diseñados.

Eficiencia de fabricación y volumen de producción

La elección entre la tecnología de orificio pasante y la tecnología de montaje superficial influye significativamente en el tiempo de fabricación. Para placas de circuito impreso de baja potencia producidas en masa, la tecnología SMT puede acortar el plazo de entrega y ofrecer una mayor fiabilidad. Por el contrario, la producción a pequeña escala y la producción de prototipos no acortan el tiempo, lo que resulta más adecuado para la tecnología THT.

Consideraciones de Costo

Finalmente, el costo también es un factor importante a considerar. Mientras que la tecnología SMT suele reducir los costos de ensamblaje para la producción en masa mediante la automatización, la tecnología THT suele ser más económica para lotes pequeños. La tecnología SMT requiere una inversión inicial elevada que solo compensa cuando los volúmenes de producción son altos. Por el contrario, la tecnología THT elimina estos costos de configuración, pero aumenta los gastos de mano de obra debido a la necesidad de soldadura manual. También deben considerarse los costos de los componentes, y los componentes SMD de vanguardia pueden ser más caros.

Palabras finales

Tanto SMT como THT cumplen funciones distintas en la fabricación de PCB, y es crucial comprender sus diferencias clave. Si bien SMT domina la electrónica moderna gracias a su velocidad y miniaturización, THT sigue siendo inigualable en aplicaciones robustas. La elección de la tecnología de ensamblaje depende de los requisitos del proyecto y de diversos factores críticos. MOKOPCB cuenta con casi 20 años de experiencia en el sector y le ofrecemos servicios profesionales de PCB y PCBA. ¿Necesita ayuda? Contacte con nuestro equipo de expertos para obtener una consulta técnica específica para su proyecto.

Preguntas frecuentes sobre SMT vs. THT

SMD vs. SMT: ¿Cuál es la diferencia?

SMD significa dispositivo de montaje superficial (SMT). Se refiere a los componentes (p. ej., resistencias, circuitos integrados) que tienen extremos o terminales planos coplanares. Están diseñados específicamente para soldarse en la superficie de la PCB sin necesidad de taladrar. SMT es una tecnología que suelda directamente estos componentes en la placa de circuito.

¿Qué tecnología (SMT y THT) es más fiable en entornos hostiles?

En general, THT ofrece mayor fiabilidad en condiciones difíciles. Sus conexiones de orificio pasante pueden soportar vibraciones extremas, fluctuaciones de temperatura y tensión mecánica, lo cual es mejor que las uniones de soldadura SMD.

¿Es posible utilizar las tecnologías THT y SMT en una misma PCB?

¡Sí! La tecnología mixta combina THT y SMT, aprovechando las ventajas de ambas. Los orificios perforados convencionales deben sustituirse por orificios pasantes chapados. Aplique pasta de soldadura en los orificios, inserte los pines del componente en la pasta y caliente toda la PCB para fundir la pasta y refluir. De esta manera, se pueden soldar dos tipos de componentes (SMD y THT) en un solo proceso.