La pista de PCB es una vía conductora que conecta los componentes en la placa de circuito impreso, permitiendo que pasen señales eléctricas, energía y tierra entre ellos.

El diseño correcto de las pistas de PCB es fundamental para su funcionamiento. Si consideramos las pistas de PCB como autopistas que conectan ciudades, el diseño del ancho, la longitud y la pista de la PCB es tan importante como el de la propia autopista. En este blog, le presentaremos sistemáticamente cómo dimensionar y enrutar las pistas de PCB para garantizar un rendimiento fiable, viabilidad de fabricación y eficiencia en sus proyectos.

¿Qué debe tener en cuenta antes de dimensionar y enrutar las pistas de PCB?

Antes de dimensionar y enrutar las pistas de PCB, debe evaluar cuidadosamente estos 5 factores críticos para lograr un mayor rendimiento eléctrico y capacidad de fabricación.

1. Capacidad de corriente y potencia

Las pistas de PCB deben soportar la corriente requerida sin sobrecalentamiento ni caídas de tensión excesivas. Una pista más gruesa o ancha puede transportar más corriente, mientras que las pistas largas pueden necesitar mayor anchura para minimizar la resistencia (caída de IR).

Consulte siempre estándares como el IPC-2221 para determinar el ancho mínimo según la corriente, el peso del cobre y el aumento de temperatura aceptable. Las pistas de alta potencia, como las de motores o fuentes de alimentación, pueden requerir cobre más grueso (p. ej., 2 oz) o varias capas para evitar el sobrecalentamiento.

2. Integridad de la señal (impedancia)

La integridad de la señal garantiza que las señales de alta frecuencia se propaguen sin distorsión ni pérdida. El control de la impedancia es crucial para una integridad de señal fiable. La impedancia es la oposición que la corriente alterna (CA) ofrece a las señales de alta frecuencia mediante el efecto combinado de la resistencia y la reactancia en un circuito.

Una correcta adaptación de impedancia garantiza una geometría de pista consistente, evitando la reflexión de la señal, la interferencia electromagnética (EMI) y la corrupción de datos. Especialmente para señales de alta velocidad (p. ej., USB, HDMI o buses de memoria), mantener una impedancia de pista consistente es crucial para mantener señales limpias y estables.

3. Factores térmicos y de confiabilidad

Las pistas que transportan altas corrientes generan calor, y el cableado delgado puede envejecer o romperse debido al calentamiento continuo, lo que provoca fallos y daños térmicos con el tiempo. Un diseño térmico deficiente puede acelerar el envejecimiento o provocar fugas térmicas en componentes cercanos.

Las pistas más anchas, las almohadillas de alivio térmico y los vertidos de cobre ayudan a disipar el calor, a la vez que evitan las pistas largas y delgadas, lo que reduce la tensión mecánica. En diseños de alta potencia, se requieren vertidos de cobre o estructuras de alivio térmico delicadas para mayor seguridad y una mayor vida útil.

4. Riesgos de EMI y diafonía

La diafonía se refiere al acoplamiento no deseado de señales entre trazas adyacentes, causado por capacitancia e inductancia parásitas, lo que genera distorsión de la señal, ruido y disparos erróneos. Se observa comúnmente en trazas paralelas de alta frecuencia y larga distancia, o con enrutamiento denso.

La EMI (interferencia electromagnética) se origina por la radiación de señales de alta frecuencia o defectos en los circuitos, que pueden estar causados por señales de alta velocidad, fuentes de alimentación conmutadas o circuitos defectuosos (como rebotes de tierra). Esto puede provocar incumplimientos de la normativa del dispositivo (como fallos en la certificación FCC/CE), mal funcionamiento del sistema o interferencias en la comunicación inalámbrica.

5. Disposición física

Una separación estrecha entre las pistas puede provocar interferencias entre las señales, lo que puede provocar errores de datos y distorsión de la señal. En aplicaciones de alta tensión, también puede provocar arcos eléctricos o cortocircuitos. Mantenga una separación adecuada entre las pistas según los niveles de tensión y la frecuencia para preservar el rendimiento y la fiabilidad de los dispositivos electrónicos.

Parámetros adecuados para el dimensionamiento de trazas de PCB

Para garantizar un suministro de energía confiable y optimizar al mismo tiempo el espacio de la PCB, los diseñadores deben equilibrar cuidadosamente el ancho de la traza, el espesor del cobre y la longitud de la traza para lograr un flujo de corriente fluido y un mejor rendimiento térmico y eléctrico.

1. Ancho de traza

El ancho de la pista de PCB es uno de los factores más importantes en el diseño de pistas de PCB, ya que puede afectar directamente la capacidad de conducción de corriente, la disipación de calor y la integridad de la señal. Si la pista es demasiado estrecha para la corriente que la atraviesa, su mayor resistencia provocará un calor excesivo, lo que puede dañarla.

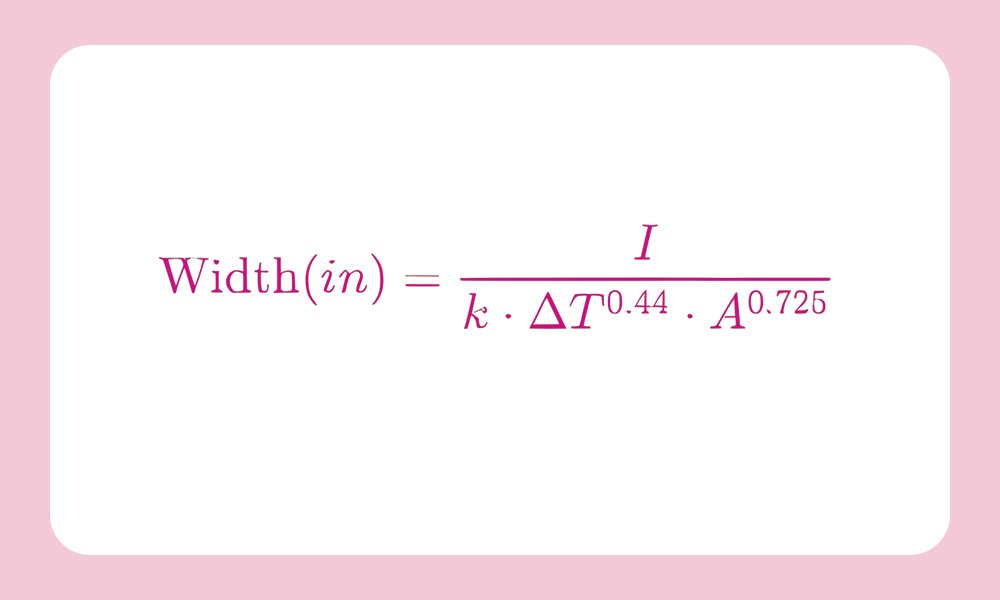

El cálculo del ancho de traza se basa en diferentes normas, como IPC-2221 e IPC-2152, las dos más utilizadas. En este caso, utilizamos la fórmula IPC-2221 para estimar el ancho de traza mínimo para una corriente dada y un aumento de temperatura admisible:

Dónde:

( I ) = Corriente (Amperios)

( ΔT ) = Aumento de temperatura por encima de la temperatura ambiente (°C, normalmente 10°C–30°C por seguridad)

( A ) = Área de la sección transversal (mils², depende del espesor del cobre)

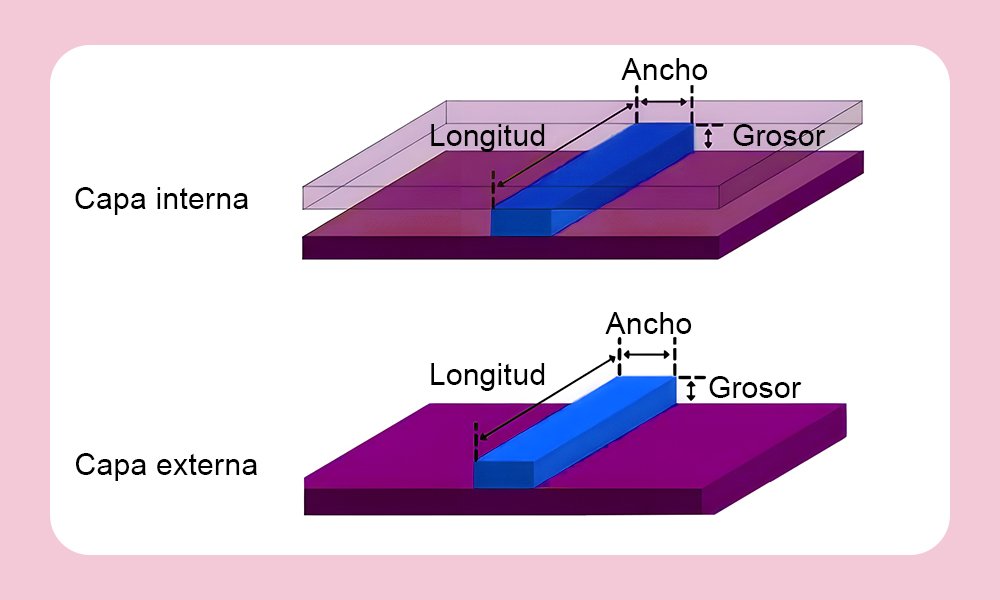

( k ) = Factor de reducción (0,024 para trazas externas, 0,048 para trazas internas)

La traza externa es la vía visible, mientras que la traza interna es la vía invisible entre capas.

Aunque existen algunos anchos de pista típicos en algunas herramientas y fábricas de diseño de PCB, estos valores predeterminados solo son viables para señales comunes de baja corriente y no siempre son adecuados para las pistas de PCB. La mayoría de los diseños de PCB utilizan anchos de pista que oscilan entre 6 milésimas de pulgada (0,15 mm) y 100 milésimas de pulgada (2,54 mm), dependiendo de los parámetros precisos en diferentes aplicaciones:

| Solicitud | Ancho típico (milésimas de pulgada) | Consideración clave |

| Digital (baja velocidad) | 5–10 | Densidad de enrutamiento |

| Digital (alta velocidad) | 8–15 | Adaptación de impedancia, diafonía |

| Potencia (baja corriente) | 15–30 | Caída de tensión, pérdida de IR |

| Potencia (alta corriente) | 50–200+ | Disipación de calor, capacidad de corriente |

| RF y analógico | 10–20 | Impedancia controlada, inmunidad al ruido |

| Alto voltaje | 30–50+ | Distancia de fuga, prevención de arco |

2. Grosor

Generalmente, el espesor del cobre se ajusta de acuerdo a diferentes requisitos de corriente o espacio, por ejemplo, dos pueden aumentar el espesor del cobre en un espacio limitado para mantener el manejo de la corriente en trazas más estrechas.

El cobre más grueso (por ejemplo, 2 oz) admite corrientes más altas y una mejor disipación del calor, pero aumenta el costo de fabricación y la dificultad de grabado, mientras que el cobre más delgado (por ejemplo, 0,5 oz) se utiliza para diseños de alta frecuencia/RF para minimizar las pérdidas por efecto pelicular.

El cálculo del espesor de la traza se mide en peso por pie cuadrado (oz/ft²) o micras (µm). Las PCB estándar tienen un espesor de cobre de 1 oz por defecto, pero también está disponible en la mayoría de las fábricas de PCB, con un rango de 0,5 oz/ft² a 3 oz/ft², con algunas opciones de hasta 6 oz/ft², un valor poco común. A continuación, se presentan los estándares comunes:

| Peso del cobre (oz/ft²) | Espesor (milésimas de pulgada) | Espesor (µm) | Uso |

| 0.5 onzas | 0,7 milésimas de pulgada | 17,5 µm | Ultradelgados (PCB flexibles, diseños de alta densidad) |

| 1 onza | 1,37 milésimas de pulgada | 35 µm | Los más comunes (trazas de señal, PCB estándar) |

| 2 onzas | 2,74 milésimas de pulgada | 68 µm | trazas de potencia de alta corriente |

| 3 onzas+ | >4,1 milésimas de pulgada | >105 µm | Manejo de potencia extrema (controladores de motores, PCB de alto voltaje) |

Nota:

1 mil = 0,001 pulgadas = 25,4 µm

1 oz/ft² ≈ 1,37 milésimas de pulgada (35 µm) de espesor

Las capas externas suelen usar 28 g o más para mayor durabilidad y mejor manejo de la corriente, y las capas internas suelen usar entre 14 g y 28 g para lograr un equilibrio entre trazas finas y facilidad de fabricación. MOKOPCB admite grosores de traza personalizados (entre 14 g y 14 g o más) para aplicaciones especializadas.

3. Longitud

La longitud de las pistas de la PCB también afecta la integridad y la sincronización de la señal en circuitos de alta velocidad. Las longitudes típicas de las pistas varían según la aplicación. Sin embargo, se prefieren pistas cortas (de unos pocos milímetros) para evitar problemas como errores de sincronización, retardos de propagación y EMI (por ejemplo, en memoria DDR o datos USB). Por supuesto, pistas más largas (de varios centímetros) pueden ser aceptables para señales de baja velocidad, como la distribución de energía o la comunicación UART.

Para minimizar los problemas, las pistas críticas deben tener la longitud adecuada y mantenerse lo más cortas posible para reducir la inductancia parásita, la resistencia y la susceptibilidad al ruido. Los diseñadores de PCB también priorizan el enrutamiento corto y directo, pero evitan las pistas largas.

Reglas cruciales para el enrutamiento de la pista de PCB

El enrutamiento eficaz de la pista de PCB es fundamental para una placa de circuito impreso de alto rendimiento. Para garantizar una funcionalidad y una fabricación óptimas, siga las siguientes 8 reglas de enrutamiento de pistas de PCB.

1. Prioridad de enrutamiento de PCB

Prioridad de señales críticas. Las señales críticas, como líneas eléctricas, señales analógicas pequeñas, señales de alta velocidad, señales de reloj y señales de sincronización, deben enrutarse primero. Estas señales afectan directamente el rendimiento del circuito, y cualquier interferencia o retraso puede provocar fallos en el sistema.

Priorice el enrutamiento en las áreas de alta densidad. Comience el enrutamiento desde los componentes con las conexiones más complejas o las áreas de cableado más densas de la placa. Esto garantiza una mejor organización y reduce la congestión en zonas críticas.

2. Control del espaciado de pistas

Siga la regla de las 3 W : el espaciado entre líneas es ≥ 3 veces el ancho de línea. Si la distancia entre los centros de las líneas no es inferior a 3 veces el ancho de línea, se puede mantener el 70 % del campo eléctrico entre líneas sin interferencias.

Para PCB FR4 estándar, mantenga una separación mínima de 0,1 mm (4 milésimas de pulgada) entre pistas. Los diseños de alta densidad (p. ej., HDI) pueden usar 0,075 mm (3 milésimas de pulgada), pero esto aumenta el coste y reduce el rendimiento.

3. Evitar ángulos agudos

Los ángulos agudos (<90°) pueden retener químicos grabados y reflejar señales de alta frecuencia, lo que provoca corrosión o roturas del cobre, degradación de la integridad de la señal e impedancia discontinua.

Para el enrutamiento general, los ángulos obtusos (>90°) reducen los defectos de grabado, como las trampas de ácido o las grietas en el cobre. Para señales de alta velocidad, utilice curvas de 45° o suaves para mantener la consistencia de la impedancia.

4. Enrutamiento de vía y pistas

Un diseño adecuado de vías y pistas es esencial para garantizar la integridad de la señal y la viabilidad de fabricación en diseños de PCB. Las vías deben tener el tamaño adecuado: las pistas de alta corriente pueden requerir múltiples vías, mientras que las señales de alta velocidad evitan las vías cortas para reducir la distorsión de la señal.

Mantenga una separación mínima de ≥0,2 mm (8 milésimas de pulgada) para procesos de taladrado mecánico y una separación de ≥0,1 mm (4 milésimas de pulgada) para vías perforadas con láser (HDI) para evitar defectos de fabricación. Añadir lágrimas en las uniones entre vías y trazas también puede prevenir grietas durante el diseño.

5. Enrutamiento de señales

Las señales críticas, como las trazas analógicas sensibles, requieren capas de enrutamiento dedicadas para garantizar su área de bucle mínima y reducir la diafonía y las interferencias. Si es posible, puede tomar medidas como el apantallamiento y aumentar la distancia de seguridad para minimizar el ruido y mantener la calidad de la señal.

Además, la longitud de traza de las señales críticas también es importante. Longitudes de traza desiguales pueden generar desajustes de tiempo, lo que resulta en errores o un rendimiento inestable del sistema. Por lo tanto, asegúrese de que las trazas sean lo más cortas y directas posible para las señales críticas.

6 . Control de diafonía

La diafonía es la interferencia mutua causada por un cableado paralelo extenso entre diferentes redes en una PCB, principalmente debido a la capacitancia e inductancia distribuidas entre líneas paralelas. Para evitar esta situación, puede:

- Siga el principio de las 3W mencionado en el punto 2.

- Inserte cables de aislamiento de puesta a tierra entre líneas paralelas.

- Reduzca la distancia entre la capa de cableado y el plano de tierra.

- Evite enrutar diferentes líneas de señal en la misma dirección en capas adyacentes para reducir la interferencia innecesaria entre capas.

7. Control de adaptación de impedancia

Las redes con requisitos de control de impedancia deben organizarse en la capa de control de impedancia para evitar la segmentación cruzada de la señal. Las señales de un solo extremo (como una microbanda de 50 Ω en FR4) deben mantener una tolerancia del 5 % al 10 %, mientras que los pares diferenciales requieren un espaciado estrecho (≤2 × ancho de línea) y una adaptación de longitud (±50 milésimas de pulgada) para un rendimiento óptimo.

Para garantizar la integridad de la señal, evite enrutar las pistas sensibles a la impedancia a través de divisiones de planos o transiciones de capa. En su lugar, manténgalas en planos de referencia continuos (p. ej., tierra sólida) y utilice calculadoras de impedancia (como Saturn PCB Toolkit) para un diseño preciso.

8. Diseño para pruebas

Para mejorar la capacidad de prueba, asegúrese de que haya puntos de prueba accesibles (con un diámetro ideal de 1 mm) en las señales críticas para el sondeo. Evite colocar puntos de prueba debajo de componentes como las BGA, ya que esto complica la inspección y la depuración. Además, se deben considerar los requisitos de la inspección óptica automatizada (AOI), manteniendo un espaciado entre líneas ≥0,2 mm (8 milésimas de pulgada) para una detección fiable.

Conclusión

Como aspecto importante del diseño de PCB, el diseño de cada pista es crucial para el rendimiento general de la placa. Antes de diseñar una pista, es necesario considerar algunos factores clave que pueden influir en el rendimiento eléctrico y la viabilidad de fabricación, como la capacidad de corriente y la impedancia. También es fundamental determinar los parámetros y las reglas importantes para el dimensionamiento y el enrutamiento de la pista para diseñar una red de pistas operativa y fiable.

MOKOPCB ofrece servicios expertos de diseño de pista de PCB con un equipo profesional y una calidad superior. Ya sea que necesite anchos de pista personalizados, enrutamiento HDI complejo o estrategias de alivio térmico, MOKO garantiza soluciones de PCB de alta calidad para sus necesidades específicas.