Si desconectas tus AirPods o tu computadora, verás placas de circuito impreso (PCB) verdes y delicadas. Quizás notes que las PCB tienen varios orificios, pero ¿sabes qué son y para qué sirven? Comprender estos orificios es fundamental para el diseño y la fabricación de PCB. En este blog, analizaremos a fondo los diferentes tipos de orificios de PCB, ofreciéndote información valiosa sobre el uso real de las PCB. Si eres principiante en PCB o estás listo para hacer bricolaje en casa, este artículo es ideal para ti.

| Tipo de agujero | Estructura | Funciones | Tipos principales | Método de perforación |

| A través de agujeros | Agujeros que pasan completamente a través de la PCB | Conexión eléctrica , unión de componentes mecánicos | 1. Orificios pasantes chapados (PTH)

2. Orificios pasantes sin revestimiento (NPTH)

|

Perforación mecánica |

| Agujeros de vía | Agujeros chapados capa a capa | Conexión eléctrica | 1. Vías ciegas

2. Vías enterradas 3. A través de vías 4. Microvías 5. Vías apiladas 6. Vías escalonadas |

Perforación láser/mecánica |

| Orificios de montaje | Agujeros pasantes chapados o no chapados | Soldadura mecánica | 1. Orificios de montaje chapados

2. Orificios de montaje sin revestimiento 3. Agujeros avellanados 4. agujeros avellanados 5. Agujeros almenados

|

Taladrado + fresado mecánico |

| Agujeros especiales | Dependiendo de la estructura detallada del agujero | Ahorre espacio, fortalezca la PCB, el panel separable y más | 1. Vía en el pad

2. Orificios de montaje con vías 3. Agujeros para sellos

|

Perforación láser, perforación mecánica y más |

Orificios pasantes para PCB

Un orificio pasante en una PCB se perfora desde la capa superior hasta la inferior. Perforar orificios pasantes es una tecnología antigua de PCB que se utiliza principalmente para ensamblajes de terminales, requiriendo un orificio por pin. Existen dos tipos diferentes: PTH y NPTH. La forma más sencilla de limpiar estos dos tipos de orificios es verificar si hay restos de recubrimiento en la pared del orificio.

1. Orificios pasantes chapados (PTH)

1. Orificios pasantes chapados (PTH)

Los agujeros pasantes revestidos, también llamados vías pasantes, son agujeros cuya pared interior está revestida con una capa de metal conductor, típicamente cobre, para establecer conexiones eléctricas entre diferentes capas de la placa.

Los PTH funcionan principalmente para interconexiones eléctricas y mecánicas. Cuando funcionan como vías en PCB multicapa, los PTH (normalmente de 0,3 a 2,0 mm ) permiten que las señales y la energía circulen por toda la placa (más detalles en “Vías de orificio pasante”). Por otro lado, el recubrimiento a través de un orificio también puede utilizarse como orificio para soldar cables de componentes como resistencias y condensadores. El tamaño del orificio ( 1,0 a 3,0 mm ) debe ser mayor que el pin del componente para que estos puedan insertarse en él.

2. Orificios pasantes sin revestimiento (NPTH)

Los agujeros pasantes sin recubrimiento son aquellos que no están recubiertos con una capa de recubrimiento, lo que les confiere una función puramente mecánica. Son comunes en placas de circuito impreso de una sola capa, que no contienen cobre adicional, por lo que no requieren recubrimiento.

Sin conexión eléctrica, los conectores NPTH se utilizan generalmente como orificios para tornillos, orificios de posicionamiento para una alineación precisa de la placa de circuito impreso (PCB), o como orificios de ventilación para la disipación del calor. Sus tamaños ( 1,5-10 mm ) son mayores que los de los conectores PTH debido a su ausencia de recubrimiento de cobre.

Orificios pasantes de PCB

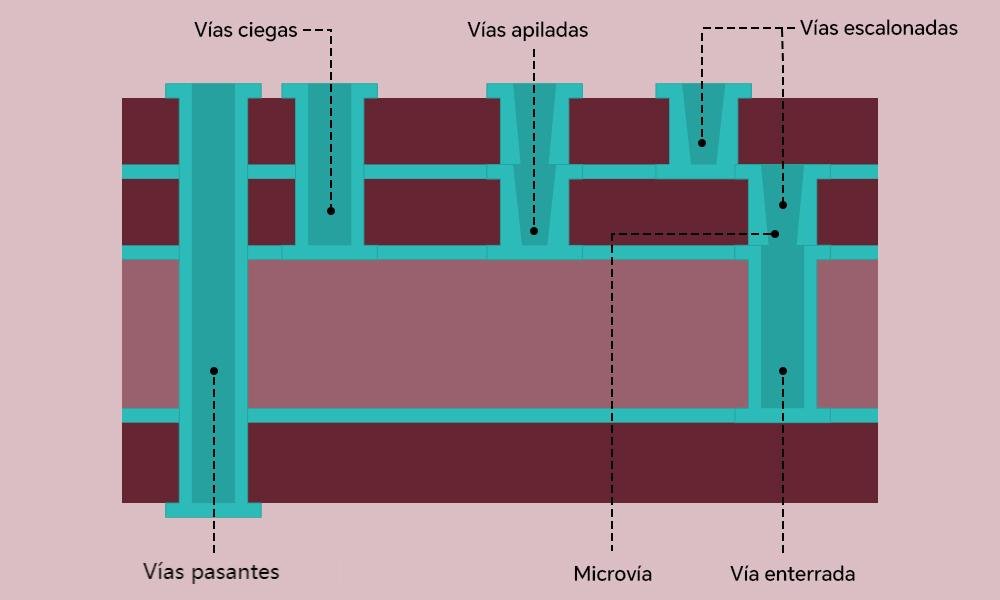

Las vías en una PCB son pequeños orificios que atraviesan dos o más capas adyacentes. Establecen una conexión eléctrica entre las capas de una PCB multicapa. Según su funcionalidad, las vías se pueden clasificar en seis tipos:

1. Vías ciegas

1. Vías ciegas

Las vías ciegas se extienden desde la parte superior o inferior de la placa hasta una o más capas internas, pero no la atraviesan por completo. Por lo tanto, conectan al menos dos capas y deben detenerse a una profundidad específica, lo que las hace útiles para diseños de alta densidad con espacio limitado, como el ensamblaje BGA y las PCB HDI.

El tamaño general de la vía ciega de la PCB es de 0,15 a 0,3 mm . Esto también requiere perforación láser o perforación mecánica de profundidad controlada.

2. Vías enterradas

Las vías enterradas se ubican completamente dentro de la PCB y conectan dos o más capas internas sin alcanzar las superficies externas. Están diseñadas para transferir señales de la capa interna, lo que reduce la posibilidad de interferencias y optimiza el espacio de enrutamiento.

Invisibles en la capa exterior, las vías enterradas se deben perforar ( 0,2-0,3 mm ) y revestir antes de laminar capas adicionales, lo que aumenta el costo y lo hace adecuado para PCB de alta velocidad y HDI.

3. Vías pasantes

Las vías de orificio pasante, o PTH, son los tipos más comunes y abarcan todas las capas de la PCB de arriba a abajo. Cuando los orificios pasantes funcionan como vías, sirven para conexiones eléctricas.

Las vías pasantes son fiables y económicas, pero ocupan más espacio que otros tipos de vías. Se suelen utilizar en diseños de PCB estándar donde el número de capas no es muy elevado.

4. Microvías

Las microvías son vías avanzadas y pequeñas que se utilizan para placas de circuito impreso (PCB) más avanzadas y complejas con una superficie más pequeña, como las PCB de interconexión de alta densidad. A diferencia de las vías de orificio pasante tradicionales, las microvías son orificios perforados con láser de menos de 0,15 mm que solo atraviesan una capa de la PCB, con una relación de aspecto máxima entre la profundidad de perforación y el diámetro de la perforación AR = h/a (ideal para 1:1 y estándar para 0,75:1).

Si se dispone de presupuesto suficiente para usar películas en las PCB e interconectar arbitrariamente las capas, no es necesario diseñar las PCB minuciosamente. Además, gracias a su menor tamaño y a sus rutas de señal más cortas, las microvías reducen la capacitancia parásita y mejoran la integridad de la señal, lo que amplía el área enrutable de la placa y la hace ideal para diseños de PCB de alta velocidad.

5. Vías apiladas

Las vías apiladas son, en realidad, un tipo de microvías. Consisten en una o más microvías apiladas una sobre otra, formando una ruta conductora continua a través de múltiples capas de PCB. Cada microvía debe perforarse individualmente con láser y rellenarse con material conductor para garantizar la fiabilidad, la uniformidad de la implantación y la integridad de la señal.

Las principales ventajas de las vías apiladas son su compacidad, lo que las hace fundamentales para dispositivos con PCB supercompactas como los teléfonos inteligentes.

6. Vías escalonadas

Las vías escalonadas son otro tipo importante de microvías. Estas vías conectan diferentes capas, pero están desplazadas entre sí, lo que impide una trayectoria vertical recta. Como la segunda vía no contacta directamente con el primer orificio, las vías perforadas con láser no necesitan relleno de cobre. De lo contrario, es probable que se produzcan grietas por tensión térmica.

Las vías escalonadas pueden ser una mejor opción cuando desea conectar más de 2 capas mediante microvías porque no requieren relleno de cobre y tienen una menor complejidad.

Consejos : Se pueden perforar diferentes vías en una PCB al mismo tiempo, como vías ciegas + apiladas, vías enterradas + vías escalonadas, y más.

| Vía tipo | Estructura | Tamaño del agujero | Método de perforación | Requerido llenado |

| Vía ciega | Conecta la capa exterior con la capa interior. | 0,1–0,3 mm | Perforación láser / perforación mecánica de profundidad controlada | A veces (si se apilan) |

| Enterrado vía | Conecta únicamente las capas internas | 0,1–0,3 mm | Perforación láser / perforación mecánica de profundidad controlada | A veces |

| Agujero pasante Vía | Conecta todas las capas | >0,3 mm | Perforación mecánica | No |

| Microvía | Conecta 1-2 capas adyacentes | <0,15 mm | Perforación láser | A veces |

| Apilado vía | Múltiples microvías apiladas verticalmente | <0,15 mm | Perforación láser | Sí (debe completarse) |

| Vía escalonada | Múltiples microvías desplazadas , no apiladas | <0,15 mm | Perforación láser | No |

Orificios de montaje de PCB

Los orificios de montaje de PCB son orificios que se perforan completamente a través de la PCB, lo que permite montar la placa en un chasis, carcasa u otra superficie mediante tornillos u otros sujetadores mecánicos. Generalmente, se ubican en las 4 esquinas de la placa y tienen un diámetro mayor ( 2,0 mm – 5,0 mm ) que otros orificios. Dependiendo de si los orificios de montaje tienen una capa conductora, los orificios de montaje también se pueden clasificar en orificios con y sin recubrimiento.

1. Orificios de montaje chapados

Los orificios de montaje chapados se utilizan principalmente para la fijación mecánica y la conexión a tierra con conexiones eléctricas entre capas. Actúan como puntos de anclaje seguros para tornillos, pernos u otros elementos de fijación, asegurando así la fijación firme de los componentes a la placa. Además, están equipados con almohadillas de cobre más resistentes para mayor estabilidad mecánica, y el recubrimiento conductor también los conecta a una placa de tierra para protección contra EMI/ESD.

2. Orificios de montaje sin revestimiento

Los orificios de montaje sin recubrimiento o los orificios para herramientas solo sirven para la fijación mecánica y no requieren recubrimiento para la conectividad. Un punto importante es que los orificios de montaje sin recubrimiento están diseñados para aislarse de otros componentes y pistas, y requieren una zona separada para garantizar que no interfieran con los circuitos de otras piezas.

3. Agujeros avellanados

3. Agujeros avellanados

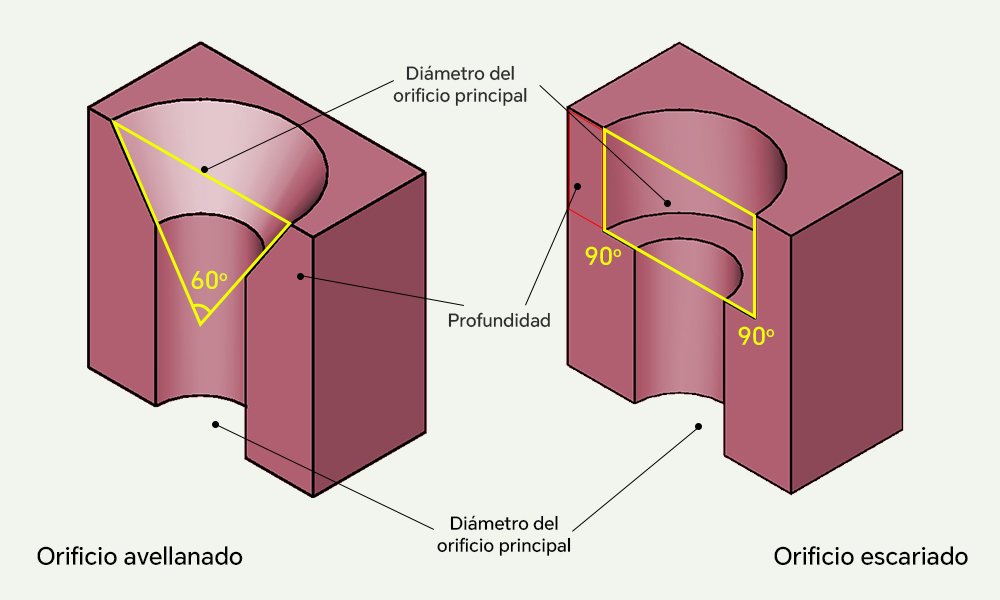

Los orificios avellanados presentan una conicidad o depresión cónica, generalmente en un ángulo de 90° u 82°, que permite que los tornillos de cabeza plana queden al ras de la superficie de la PCB, creando un acabado suave y estilizado.

Eliminación de protuberancias. Los orificios avellanados evitan interferencias con otros componentes o piezas mecánicas, a la vez que permiten un ajuste seguro de los tornillos. Los orificios avellanados no están chapados por defecto, pero se puede utilizar un chapado selectivo si se requiere contacto eléctrico.

4. Agujeros avellanados

Los agujeros avellanados son agujeros cilíndricos con fondo plano y diámetro uniforme (normalmente de 5 a 10 mm) para alojar las cabezas de los tornillos. Están diseñados para empotrar completamente los tornillos de cabeza hexagonal o plana en la placa de circuito impreso (PCB), creando una superficie plana.

Estos orificios proporcionan un soporte mecánico más fuerte que los orificios avellanados, lo que los hace ideales para entornos de alta vibración.

5. Agujeros almenados

5. Agujeros almenados

Los agujeros almenados o almenas son hendiduras creadas mediante cortes semicirculares de borde semiplacado (de 0,8 a 1,6 mm de diámetro), que facilitan la soldadura directa entre placas de circuito impreso (PCB). Su estructura revestida de cobre actúa como almohadillas SMD, eliminando los conectores.

Los orificios almenados son excelentes para ahorrar espacio, simplificar el montaje y mejorar la integridad de la señal en módulos de alta frecuencia como el ESP32. Son ideales para diseños modulares (dispositivos Raspberry Pi HAT) o placas apiladas donde la altura mínima es crucial.

Agujeros especiales para PCB

Además de los tipos comunes de orificios en las PCB, existen muchos otros orificios especiales. A continuación, hemos seleccionado tres importantes para usted.

1. Vía en Pad

1. Vía en Pad

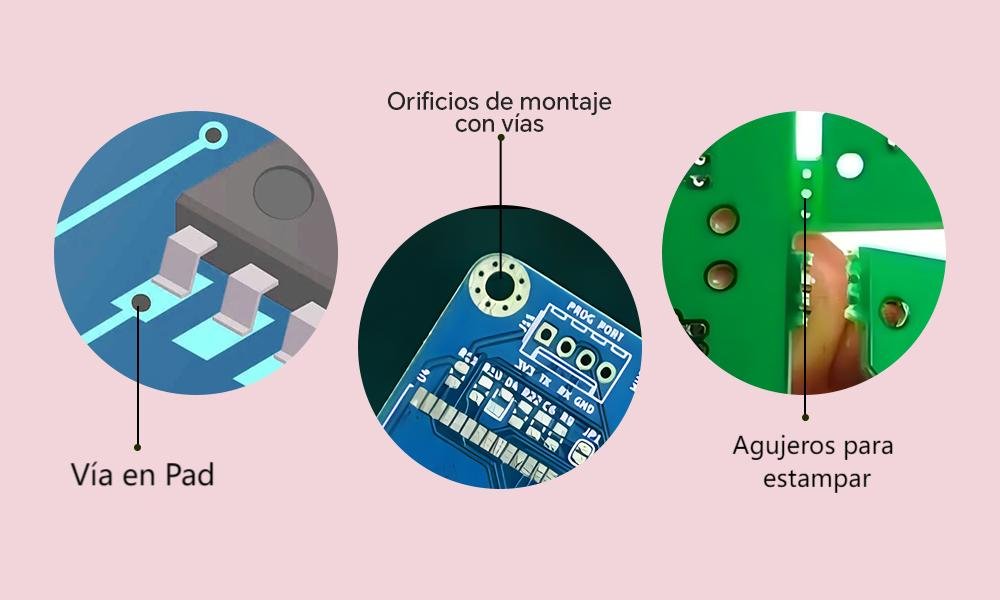

Las vías en la almohadilla se encuentran dentro de una almohadilla de componente electrónico, perforadas para ahorrar espacio y mejorar el enrutamiento de la señal y la potencia. Son diminutas (<0,2 mm) y están recubiertas de material conductor. Estas vías también deben rellenarse con epoxi/resina para evitar la absorción de la soldadura.

Como tecnología de diseño, las vías en los pads aumentan la densidad de PCB, lo que es fundamental para diseños de alta densidad como BGA, QFN o circuitos integrados de paso pequeño.

2. Orificios de montaje con vías

Los orificios de montaje con vías son aquellos que contienen pequeños orificios o vías junto a los orificios de montaje. Estas vías evitan el agrietamiento de la almohadilla y mejoran la rigidez bajo tensión mecánica. También pueden funcionar como vías térmicas para la disipación de calor, ya que ayudan a transferir el calor creando una ruta entre la PCB y la placa.

Además, como hemos hablado, las vías se utilizan principalmente para conexiones eléctricas, por lo que esas vías también crean conexiones a tierra para optimizar las rutas de tierra y reducir la interferencia electromagnética y el ruido.

3. Agujeros para estampar

Los orificios de estampación, también llamados orificios de separación o perforaciones de ratón, son perforaciones con poca separación a lo largo del borde de la PCB dentro de un panel. Se utilizan para separar la PCB, lo que permite retirarla limpiamente del panel de fabricación tras el ensamblaje.

Su principal ventaja reside en la rentabilidad: sustituyen el rayado en V para placas de circuito impreso delgadas y dejan residuos mínimos. Sin embargo, no son adecuados para placas gruesas (>2 mm) debido a sus puntos de enganche más débiles.

Conclusión

Los orificios de PCB son esenciales para las conexiones eléctricas, la estabilidad mecánica y la gestión térmica en la electrónica moderna. Desde orificios pasantes hasta orificios de vía, orificios de montaje y algunos orificios especiales, cada tipo de orificio cumple una función específica en el diseño de PCB.

En MOKOPCB, ofrecemos diversas placas de circuito impreso (PCB) perforadas con precisión: placas de circuito impreso dentadas, placas de circuito impreso de paso ciego, placas de circuito impreso con orificio de estampación y más. HCPCB es un fabricante profesional de placas de circuito impreso con más de 10 años de experiencia en la fabricación de placas de circuito impreso. Visite MOKOPCB ¡ para placas confiables y de alto rendimiento para su proyecto!