El color de PCB se refiere comúnmente al aspecto visual de la placa de circuito, que viene determinado por el color de la máscara de soldadura o la resistencia a la soldadura. La máscara de soldadura es una capa protectora que cubre las trazas de cobre expuestas, protegiendo la PCB del polvo, la humedad y otros factores ambientales.

El verde es el color más utilizado para las placas de circuito. Sin embargo, a medida que la tecnología avanza, el uso de otros colores como el amarillo, el negro, el rojo y el azul aumenta continuamente. Con tantas opciones, ¿sabes cómo elegir el color adecuado para tus placas PCB? Eso es lo que te ofrece este blog. Lee los siguientes 10 factores clave a tener en cuenta y encontrarás la respuesta.

Cómo elegir el color de una PCB: 10 factores clave a tener en cuenta

La selección del color de PCB va más allá de la estética. También puede afectar a la eficiencia de la inspección, la funcionalidad, la identidad de la marca e incluso el coste de fabricación. Estos son los 10 factores clave que debe tener en cuenta para seleccionar el mejor.

1. Reconocimiento de marca y atractivo estético

Es obvio que los diferentes colores de las placas de circuito impreso proporcionan apariencias diversas y distintivas, lo que mejora el reconocimiento de la marca. Integrar la identidad de la marca con un diseño de color de PCB personalizado es una forma eficaz de reforzar la promoción de la marca. Al ofrecer una diferenciación visual única, los productos pueden resultar más atractivos para el usuario final. Para productos modernos o elegantes, puede elegir colores brillantes para las placas de PCB, mientras que para productos de alta gama puede elegir colores intensos.

2. Consideraciones de rendimiento

- Gestión térmica: la absorción y la reflexión del calor pueden verse afectadas por el color de PCB. Esto es crucial para aplicaciones como la iluminación LED. Los colores más claros, como el blanco, pueden reflejar y disipar el calor de forma más eficaz. Los colores más oscuros, como el negro, tienen una mayor capacidad para absorber el calor.

- Tolerancia a los rayos UV: Las PCB verdes tienen una mejor resistencia a los rayos UV, lo que es fundamental para los productos que están expuestos al ambiente exterior o a la luz ultravioleta.

- Visibilidad y contraste: cuando el color de la PCB contrasta con las trazas de cobre y el color de la serigrafía, los componentes y las trazas son más fáciles de ver. Un alto contraste puede ayudar eficazmente a los técnicos a identificar los componentes y los defectos en el proceso de soldadura, lo que aumenta la eficiencia del montaje y la resolución de problemas.

3. Factores de inspección óptica

Por lo general, se prefieren los colores que proporcionan un alto contraste con las trazas de cobre y el texto serigrafiado. Se considera que el verde y el rojo funcionan mejor con el sistema AOI, ya que ayudan a detectar los defectos con mayor precisión y a reducir las falsas alarmas.

4. Identificación del producto

Los fabricantes pueden utilizar un color específico de PCB para diferenciar las líneas de productos, los prototipos o las versiones de las placas de circuito. Por ejemplo, una empresa puede utilizar el verde para las placas de producción estándar. A continuación, puede utilizar el rojo para las variantes de alto rendimiento. Para las placas prototipo o de prueba, puede elegir el azul. Esta distinción visual ayuda a los ingenieros y técnicos a identificar rápidamente las diferentes PCB, lo que reduce los errores de montaje y simplifica la resolución de problemas.

5. Tendencias del mercado

Si desea crear un producto exitoso, es esencial realizar una investigación para comprender las tendencias y preferencias del mercado. Los diferentes mercados tienen preferencias variables en cuanto a los colores. La elección del color de PCB adecuado puede influir en gran medida en la percepción de los clientes y en sus decisiones de compra.

6. Imperfecciones de la superficie

El color más claro de la placa de circuito tiende a revelar más fácilmente las manchas, marcas, arañazos o residuos de soldadura durante la fabricación y el montaje. Esto puede afectar a la calidad percibida del producto. Sin embargo, el color más oscuro puede ocultar pequeñas manchas y arañazos, dando a la PCB un aspecto más limpio.

7. Colores específicos de la industria

Por lo general, las PCB verdes son adecuadas para la mayoría de los productos electrónicos de consumo, pero se prefieren otros colores de máscara de soldadura para PCB para mejorar la estética. En las industrias militar o aeroespacial, a veces se utiliza el rojo o el azul para dispositivos específicos.

8. Aplicaciones especiales de PCB

A la hora de elegir el color de PCB, puede tener en cuenta las aplicaciones reales. Para la mayoría de los dispositivos electrónicos de uso general, las PCB verdes son suficientes. Se recomienda seleccionar las PCB blancas para aplicaciones LED, ya que tienen un mejor reflejo de la luz. Con las placas de alta frecuencia, una máscara de soldadura transparente es una buena opción.

9. Consideraciones medioambientales

Es importante tener en cuenta la normativa de los mercados de destino. Algunas industrias pueden exigir colores de PCB respetuosos con el medio ambiente para cumplir con la normativa de seguridad. Las PCB verdes no contienen plomo y pueden cumplir con las normas medioambientales. Hoy en día, cada vez más fabricantes de PCB prefieren adoptar materiales y pigmentos ecológicos para minimizar el impacto medioambiental. Esto mejora su reputación en materia de sostenibilidad, al tiempo que se cumple con la normativa.

10. Coste y disponibilidad

Las PCB verdes son las más utilizadas, por lo que la máscara de soldadura verde suele tener un coste menor y plazos de entrega más cortos. Por el contrario, otros colores de placas PCB no estándar pueden requerir pedidos personalizados, lo que puede ser más caro y tener plazos de entrega más largos. Algunos materiales de colores especiales pueden incluso ser difíciles de conseguir y necesitar pasos adicionales para su procesamiento.

¿Por qué la mayoría de las placas de circuito son verdes?

Aunque hay muchas opciones de color disponibles para las PCB, el verde sigue ocupando una gran cuota de mercado. El verde también se considera el color estándar de las PCB en la industria. A continuación, exploraremos tres razones por las que el verde predomina.

Razón 1: Antecedentes históricos

El predominio de las máscaras de soldadura verdes se remonta a los inicios. Los materiales epoxi verdes eran los más fiables y los más fáciles de conseguir. Aunque se han desarrollado otros colores, muchos fabricantes siguen eligiendo el verde. Con el tiempo, el verde se ha convertido en el estándar del sector y la opción predeterminada, integrando razones históricas con ventajas prácticas.

Razón 2: Comodidad visual y alto contraste

La segunda razón es el alto contraste entre la serigrafía blanca y la máscara de soldadura verde. El alto contraste facilita la detección de fallos y defectos. Además, el color verde es agradable a la vista. Puede reducir eficazmente la fatiga de los ingenieros e inspectores que trabajan largas horas en las líneas de montaje.

Razón 3: Rentabilidad

El epoxi verde es un material ampliamente accesible y de precio razonable. La técnica de procesamiento también está muy desarrollada, por lo que es una opción rentable en la fabricación de PCB. En comparación con otros colores de PCB menos utilizados, la resina epoxi verde ofrece un rendimiento estable, altas tasas de rendimiento y menores costes de fabricación.

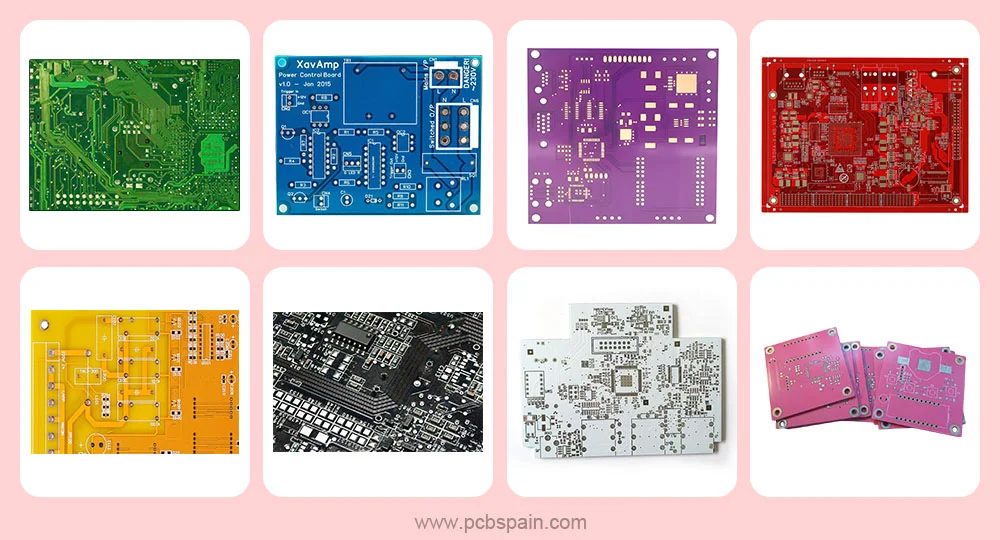

8 colores comunes de la máscara de soldadura de PCB

Con el desarrollo de la técnica, también aumenta la demanda de otros colores. Ahora, los diseñadores o ingenieros pueden elegir el color de PCB en función de las necesidades reales, sin centrarse únicamente en el verde.

PCB verde

como ya hemos comentado, ya sabe por qué las PCB verdes son las más populares. Aportan ventajas tanto económicas como prácticas. Sin embargo, este color de PCB es muy común y carece de originalidad.

PCB azul

es una alternativa popular al verde, que permite identificar fácilmente las pistas, los componentes y los símbolos. Este color tiene un aspecto excelente y agradable para la marca, pero su coste es ligeramente superior al del verde. Las PCB azules se ven con frecuencia en aplicaciones industriales y de electrónica de consumo.

PCB rojo

Si desea encontrar un color de PCB llamativo, el rojo es una buena opción. Los PCB rojos tienen buena visibilidad y es fácil encontrar las trazas.

PCB amarillo

Las máscaras de soldadura amarillas son menos comunes, pero se valoran por su visibilidad y contraste. Sorprendentemente, muchos fabricantes y diseñadores no eligieron el amarillo.

PCB negro

este color de PCB suele dar una sensación de alta gama y elegancia. Sin embargo, es un reto inspeccionar las placas negras. Es necesario inclinar el ángulo para crear sombras y poder encontrar las trazas. Una de sus ventajas es que contrasta bien con la serigrafía blanca.

PCB blanco

es ideal para la iluminación LED porque refleja la luz de manera más eficiente, lo que aumenta la eficiencia lumínica. Sin embargo, las placas de circuito blancas deben limpiarse con más frecuencia y son más propensas a las manchas.

PCB morada

para productos electrónicos que se centran en el diseño y la marca, una PCB morada puede ser una buena opción. Tiene un color único y atractivo y un buen contraste para identificar trazas y componentes.

PCB rosa

es un color de placa PCB personalizado, que puede costar más que otros. Los materiales no son fáciles de adquirir y necesitan más tiempo para procesarse. Solo unos pocos fabricantes diseñan PCB rosas.

| Color de PCB | Contraste | Visibilidad | Coste | Inspección (AOI) |

| Verde | Excelente | Alta | Bajo (estándar) | Muy bueno, ampliamente utilizado |

| Azul | Bueno | Medio | Medio | Aceptable, pero con menos contraste que el verde |

| Rojo | Bueno | Medio | Medio | Aceptable, pero más duro que el verde |

| Amarillo | Bueno | Alto | Medio | Buena visibilidad, pero menos optimizado para AOI |

| Negro | Pobre | Baja | Alta | Difícil, bajo contraste para AOI/visual |

| Blanco | Pobre | Bajo | Alto | Muy difícil, los reflejos afectan al AOI |

| Púrpura | Aceptable | Medio | Alto (especial) | Aceptable, pero no tan fiable como el verde |

| Rosa | Aceptable | Medio | Alto (especial/personalizado) | Aceptable, requiere ajuste manual para AOI |

Conclusión

Es esencial equilibrar numerosos factores a la hora de determinar el color de PCB que cumpla con los requisitos de rendimiento y apariencia. Las máscaras de soldadura verdes son más utilizadas y menos costosas. Sin embargo, la demanda de otros colores de placas de circuito ha ido creciendo por diferentes razones. Si desea elegir un color atractivo para la placa PCB de sus productos, pero tiene alguna duda, póngase en contacto con nosotros para aclararla.