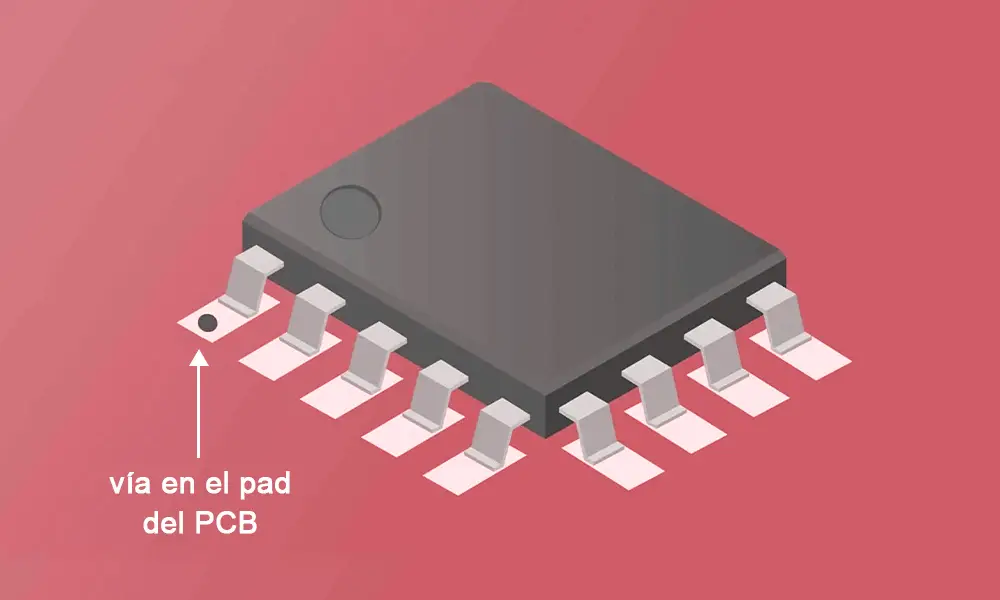

Hoy en día, los ingenieros y diseñadores se enfrentan a menudo a la demanda de una mayor densidad de componentes, señales más rápidas y diseños de PCB compactos. La vía en el pad del PCB en el diseño de placas de circuito impreso puede satisfacer estos requisitos. La vía se coloca directamente bajo el pad de los componentes SMT. Puede simplificar el enrutamiento, así como lograr conexiones entre componentes y capas internas. Al elegir el diseño de vía en el pad del PCB, puede adquirir un paso de componente más pequeño, reduciendo el tamaño total de la placa.

¿Sabe cuándo utilizar la vía en el pad del PCB en el diseño de placas de circuito impreso? ¿O es necesario? Al leer este artículo, aclarará toda la confusión y obtendrá lo que desea.

¿Cuándo utilizar vía en el pad del PCB en el diseño de placas de circuito impreso?

A continuación se describen las principales situaciones en las que la vía en el pad del PCB en el diseño de placas de circuito impreso es especialmente beneficiosa:

Cuando se manejan diseños de alta densidad

Cuando se diseña una PCB HDI, los componentes necesitan ser montados dentro de un espacio limitado en la placa. Al mismo tiempo, también se requiere un cableado de alta densidad. El diseño de vía en el pad del PCB puede reducir el número de vías en la placa, ahorrando espacio y permitiendo una mayor densidad de componentes. Esta tecnología es especialmente importante para dispositivos electrónicos miniaturizados como dispositivos IoT, smartphones y wearables.

Cuando se necesita una mejor gestión térmica

La vía en el pad del PCB también actúa como vías térmicas, ofreciendo una ruta térmica directa desde los componentes hasta el plano de cobre interno. Puede disipar eficazmente el calor acumulado de componentes sensibles a la temperatura o de alta potencia, como amplificadores de potencia, LED de alta potencia y reguladores de voltaje. El riesgo de sobrecalentamiento puede reducirse en gran medida, mejorando así la fiabilidad de los componentes en uso.

Cuando se trabaja con componentes de paso fino

La vía en el pad del PCB se utiliza con frecuencia en encapsulados BGA (Ball Grid Array) y QFN (Quad Flat No-Leads), que tienen conexiones IO (entrada y salida) de alta densidad bajo el chip. En el caso de los chips BAG, el número de patillas es mayor y la separación es menor, lo que dificulta el trazado. Si se utiliza esta vía, es fácil y rápido transmitir las señales de los componentes a las capas interiores de la placa de circuito impreso. En el caso de los QFN, es una solución eficaz para optimizar el trazado y la gestión térmica.

Cuando se optimiza la integridad de la señal

La integridad de la señal es importante en circuitos de alta velocidad y alta frecuencia. La vía en el pad del PCB permite que las señales pasen directamente de los componentes a las capas internas, acortando significativamente la ruta de trazado de la placa de circuito impreso. Este diseño reduce la inductancia y la capacitancia parásitas, además de mejorar la estabilidad de la impedancia, mejorando en última instancia la integridad de la señal.

Cuando los vias estándar son suficientes

Si se dispone de espacio suficiente en la placa de circuito impreso, las vías tradicionales colocadas cerca del pad pueden satisfacer los requisitos del diseño. Estas opciones son más sencillas y, a menudo, más rentables que la vía en el pad del PCB en el diseño de placas de circuito impreso.

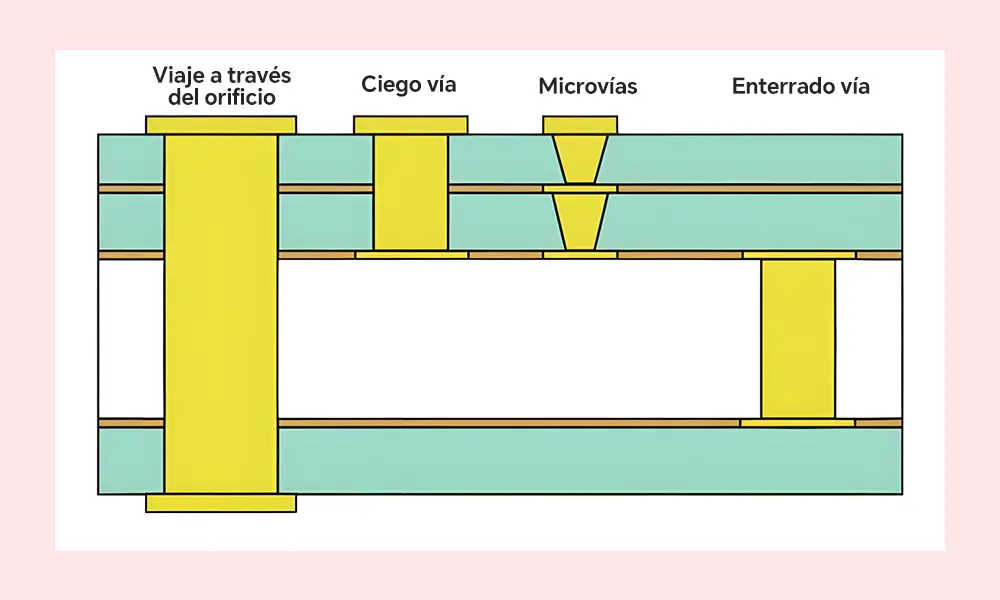

Viaje a través del orificio

Es un tipo común de vía que se perfora de arriba abajo, uniendo todas las capas de la PCB. Con una estructura sencilla, estas vías son fáciles de taladrar y rentables, pero ocupan más espacio en la placa.

Ciego vía

No atraviesa toda la placa de circuito impreso, sólo conecta la capa exterior con una o varias capas interiores de la placa. Sólo se puede ver la vía en un lado de la placa de circuito impreso, por lo que se denomina vía ciega. En comparación con una vía pasante, una vía ciega es difícil de fabricar, pero puede ahorrar espacio en la placa.

Enterrado vía

Se utiliza para unir las capas internas adyacentes de la placa de circuito impreso y no puede verse desde el exterior de la placa. Este tipo de vía se utiliza como mínimo en placas de circuito impreso de 4 capas. En comparación con las vías ciegas, las vías enterradas son más complicadas y costosas de producir.

Microvías

Se trata de orificios muy pequeños que se perforan con láser y se utilizan habitualmente en las placas de circuito impreso de alta densidad. El diámetro del orificio suele ser inferior o igual a 6 mils. Las microvías pueden conectar capas adyacentes o varias capas apiladas.

A continuación se muestra una tabla sencilla para ayudarle a distinguir mejor estas vías, destacando cuándo las vías estándar pueden ser suficientes frente a cuándo se hace necesaria la vía en el pad del PCB.

| Tipo de vía | Capa Conexión | Dificultad de fabricación | Espacio requerido | Método de perforación | Coste | Aplicación típica |

| Viaje a través del orificio | Superior → Inferior | Fácil | Alto | Taladro mecánico | Bajo | Placas de circuito impreso multicapa estándar |

| Ciego vía | Superficie → Interior | Moderado | Media | Taladro mecánico | Medio | Ahorro de espacio en diseños compactos |

| Enterrado vía | Interior → Interior | Duro | Bajo | Taladro mecánico | Alta | Placas de circuito impreso con muchas capas |

| Microvía | Superficie → Interior | Duro, láser | Muy baja | Taladro láser | Alta | Diseños de IDH, teléfonos inteligentes, wearables |

| Vía en el pad del PCB | Superficie → Interior | Muy dura (rellena y tapada) | Mínimo | Taladro láser + relleno y tapado | Muy alta | BGA/QFN de paso fino, vías térmicas |

Como muestra la tabla, las vías estándar son más fáciles y baratas de fabricar, pero ocupan más espacio. Por su parte, la vía en el pad del PCB puede conseguir un diseño de alta densidad y mejores prestaciones a costa de una mayor complejidad.

Por qué la vía en el pad del PCB no es siempre la mejor opción

Aunque la vía en el pad del PCB es muy útil en diseños de alta densidad, presenta ciertas dificultades. Estos problemas, cuando no se gestionan adecuadamente, pueden afectar a la fiabilidad del dispositivo electrónico. Estos problemas explican por qué el diseño de vía en el pad del PCB debe utilizarse sólo en determinados casos.

Mayor complejidad de fabricación

El trazado de vía en el pad del PCB requiere pasos adicionales, lo que aumenta enormemente la complejidad de fabricación. Los fabricantes tienen que perforar vías adicionales, revestirlas con materiales conductores, rellenarlas con epoxi y taparlas con cobre.

Riesgo de desgasificación

Con el proceso de soldadura, es probable que las vías tapadas desprendan gases. Esto se debe al calentamiento, que hace que el líquido se convierta en vapor. Las burbujas de aire se desplazan hacia arriba a través de la vía en la almohadilla, y la desgasificación puede producir huecos en la unión soldada.

Problemas de planitud de la superficie

Las protuberancias superficiales pueden ser el resultado de un relleno y recubrimiento imperfectos de la vía en el pad del PCB. Estas protuberancias suponen un reto para la soldadura de componentes, principalmente los BGA. Es esencial mantener la superficie plana, ya que esto afectará al ensamblaje del PCB.

Restricciones de diseño

Cuando se diseña vía en el pad del PCB, hay que tener en cuenta su efecto en el montaje posterior. Si las vías no se rellenan y tapan correctamente, existe el riesgo de que entre soldadura en las vías durante el proceso de soldadura. Por último, puede provocar juntas de soldadura débiles.

Impacto en el rendimiento eléctrico

Además de contribuir a mejorar la densidad de enrutamiento y la integridad de la señal, la vía en el pad del PCB puede provocar problemas peores cuando se utiliza de forma incorrecta. Los defectos de las juntas de soldadura pueden provocar la degradación de la señal o cambios de impedancia. Estos problemas pueden repercutir en el rendimiento eléctrico e incluso provocar fallos.

Mejores prácticas para el uso de vía en el pad del PCB en el diseño de placas de circuito impreso

Una vez que haya determinado que la vía en el pad del PCB es la elección correcta para su diseño, las siguientes prácticas pueden ayudarle a implementarla con éxito. Siguiendo prácticas probadas, es fácil reducir riesgos y evitar costosos errores durante el montaje de PCB.

Evalúe con antelación las capacidades del fabricante de PCB

Antes de empezar a diseñar su placa de circuito impreso, evalúe las capacidades de diseño y fabricación de su fabricante de PCB, como el tamaño mínimo del anillo anular. Esto evitará problemas posteriores de DRC y DFM.

Verifique los archivos de diseño exportados

Al exportar desde el software de diseño de PCB, es fundamental revisar todos los archivos de diseño. Esto puede evitar muchos errores y problemas que pueden producirse durante la fabricación posterior. Además del diagrama de taladrado estándar, es fundamental disponer de un archivo independiente en el que se destaquen únicamente las vías internas. Estos archivos pueden ayudar a los fabricantes a distinguirlas claramente de las vías tradicionales, evitando que se tapen o rellenen por error.

Controle los materiales y el proceso para evitar protuberancias superficiales

Para garantizar un proceso de soldadura sin problemas, puede seleccionar los materiales adecuados y mantener un estricto control del proceso para evitar golpes en la superficie. Incluye un paso de llenado y tapado cuidadosamente controlado para proporcionar una superficie lisa y uniforme que permita una colocación fiable de los componentes.

Reglas de dimensionamiento para el diseño de vía en el pad del PCB

Para que las conexiones sean fiables, el tamaño del pad debe ser algo mayor que el de la vía. Al diseñar el tamaño del orificio de la vía en el pad del PCB, se recomienda añadir una tolerancia adecuada para un taladrado preciso. Es necesario mantener un anillo anular adecuado alrededor de la vía, lo que puede afectar al rendimiento eléctrico de la placa de circuito impreso.

Pruebas e inspecciones antes de la producción en serie

Antes de pasar a la producción a gran escala, es necesario comprobar si la vía en el pad del PCB cumple los requisitos de rendimiento y fiabilidad. Estas son algunas pruebas clave: prueba de soldabilidad, prueba térmica y prueba eléctrica. Todas estas pruebas pueden garantizar que el diseño es preciso para cumplir la función prevista y está listo para la producción en masa.

Últimas palabras

Aprendiendo de este blog, ya sabes cuándo utilizar vía en el pad del PCB en el diseño de placas de circuito impreso. Ahorra espacio en la placa y aumenta la densidad de enrutamiento, impulsando el desarrollo de dispositivos compactos y portátiles. Aunque la vía en el pad del PCB conlleva retos de fabricación adicionales, puede implementarse con éxito mediante un diseño cuidadoso y la colaboración con un fabricante experimentado.

Con casi 20 años de experiencia en el sector, MOKOPCB ofrece servicios integrales de PCB y PCBA, incluida la experiencia en soluciones de vía en el pad del PCB. Póngase en contacto con nosotros para saber cómo podemos ayudarle en su próximo diseño.