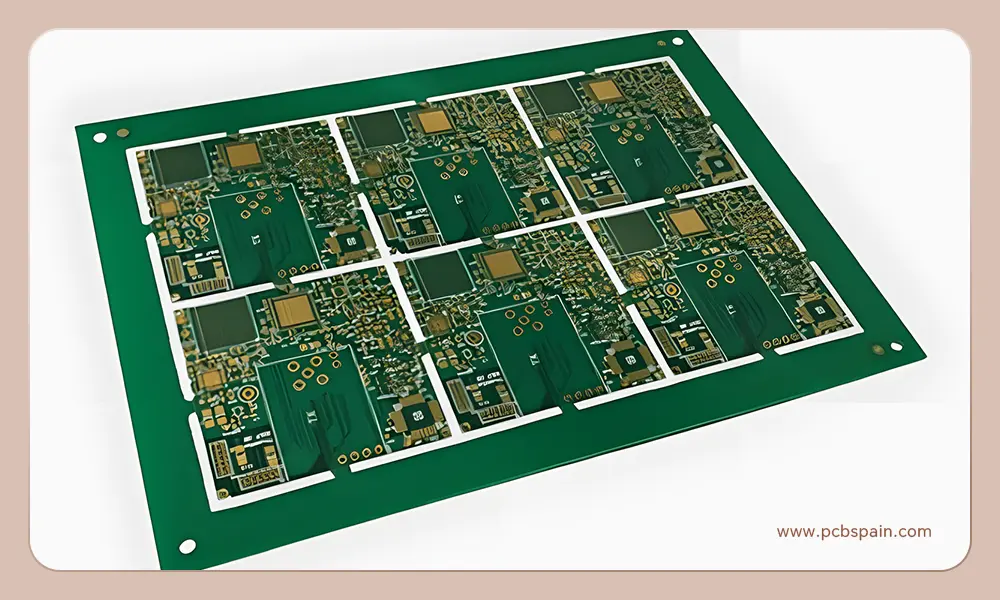

La panelización de PCB es un paso importante en la producción de placas de circuito. Un Panel PCB combina muchas placas de circuito impreso pequeñas en una placa más grande. En comparación con la producción individual de PCB, la panelización no solo mejora la eficiencia de la producción, sino que también permite obtener el máximo rendimiento. A continuación, aprenderemos más sobre cómo los Paneles PCB impulsan la eficiencia en la producción de PCB y todo lo que debe saber.

¿Qué es un panel PCB?

Un panel PCB, también llamado matriz PCB, es una placa de circuito más grande que contiene muchas placas individuales combinadas, lo que permite un fácil movimiento en la línea de montaje. El panel PCB puede tener el mismo diseño o uno diferente. La panelización de PCB permite manipular estas pequeñas placas de circuito al mismo tiempo, lo que mejora considerablemente la eficiencia.

¿Por qué es crítico el Panel PCB?

¿Se imagina que hay que manipular y procesar miles de PCB individuales? ¿Qué ineficiencia supondría? Por eso los paneles PCB desempeñan un papel fundamental, mejorando la eficiencia general del proceso. Veamos juntos más ventajas.

Mayor eficiencia de producción: Las placas se procesan simultáneamente, lo que reduce el número de pasos del proceso. Esto puede garantizar un rendimiento máximo en un corto periodo de tiempo, lo cual es fundamental para la producción a gran escala.

Menores costes de fabricación: configuración inicial y materiales compartidos, lo que minimiza los residuos y los gastos en herramientas. Para la producción en masa, esto puede reducir los costes de fabricación por unidad de PCB.

Mayor velocidad de montaje: las máquinas de selección y colocación pueden colocar componentes en muchas placas en una sola pasada durante el proceso de montaje de PCB, lo que reduce el tiempo de proceso.

Riesgos de daños minimizados: la panelización de PCB puede proteger las placas de circuito de tensiones mecánicas, vibraciones y golpes, evitando daños durante el proceso de fabricación. El panel PCB es más fácil de montar, transportar y almacenar.

Calidad constante:todas las PCB individuales del gran panel PCB se sueldan y prueban en las mismas condiciones, siguiendo los procedimientos estándar. Finalmente, esta consistencia mejora la alta calidad y minimiza los fallos.

Diferentes tipos de Panel PCB

Para adaptarse a los diferentes tamaños y formas de las placas, existen varios tipos de paneles PCB que se adaptan al diseño de la placa de circuito. Los tipos más comunes son los siguientes:

Panelización estándar para simplicidad (AAAA)

Es el tipo de panel PCB más común, que ofrece una compatibilidad general. Se colocan PCB idénticos en una cuadrícula regular para formar un panel PCB. Simplifica el diseño, la despanelización y la planificación de la producción, ideal para placas uniformes y de gran volumen.

Panelización girada para un mejor uso del material

Este tipo de panel PCB es adecuado para diseños de PCB de forma irregular. Algunas PCB se pueden girar 90 o 180 grados para maximizar la utilización del material en un panel PCB. Sin embargo, este enfoque también tiene algunas desventajas. Puede reducir la velocidad de montaje. Debido a la rotación, también es difícil inspeccionar la placa de circuito y aumenta la tasa de error de la inspección visual.

Panelización combinada para diseños complejos (ABCD)

La panelización combinada cuenta con varias placas de circuito con diferentes diseños, que se combinan según ciertos principios. Es ideal para juguetes electrónicos y productos domésticos, que requieren diferentes tipos de PCB. Sin embargo, en la línea de montaje, gestionar las variaciones de los productos supone un reto. Si una placa del panel PCB no supera el control de calidad, esto afecta al rendimiento general. El panel PCB no puede entregar un juego completo de placas.

3 métodos principales de despanelización de PCB

En la actualidad, existen tres técnicas principales para la panelización de PCB, y cada una tiene sus ventajas y desventajas. A menudo, el diseño de la PCB determina cuál se debe utilizar.

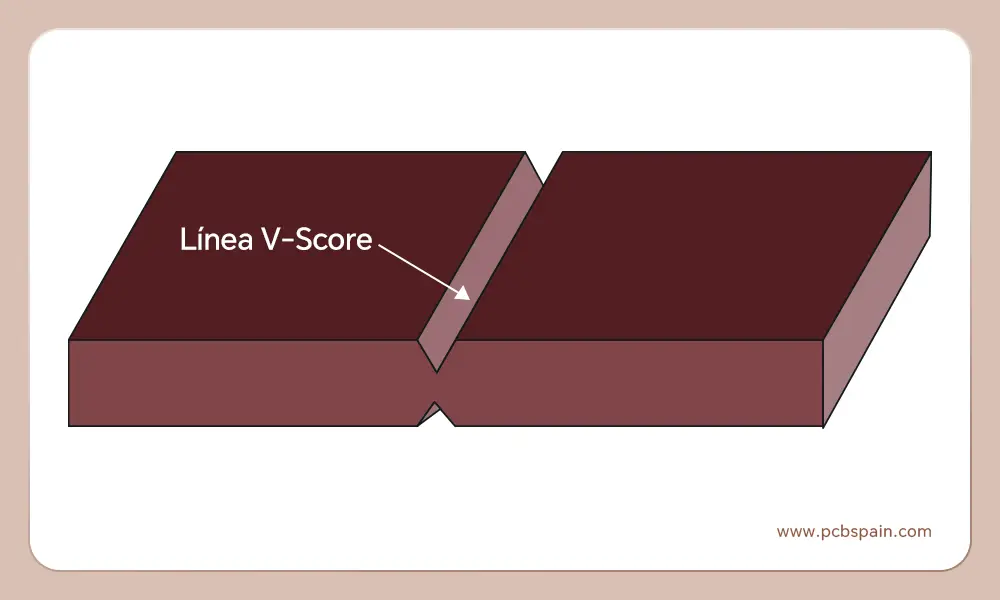

V-Scoring

Se utiliza una cuchilla en ángulo para eliminar un tercio del grosor a lo largo de la parte superior e inferior de las PCB, creando una línea recta en forma de V entre las placas de circuito individuales. El tercio restante del grosor del material mantiene unidas las placas. Después del montaje, se suelen utilizar herramientas para separarlas a lo largo de la ranura en V.

Ventajas: es una solución rápida y rentable, ideal para separaciones en línea recta.

Contras: Solo es ideal para diseños de PCB rectangulares o con bordes rectos y puede dejar bordes irregulares si no se realiza con precisión. Si los componentes se cuelgan del borde de la PCB, pueden dañarse al separarlos.

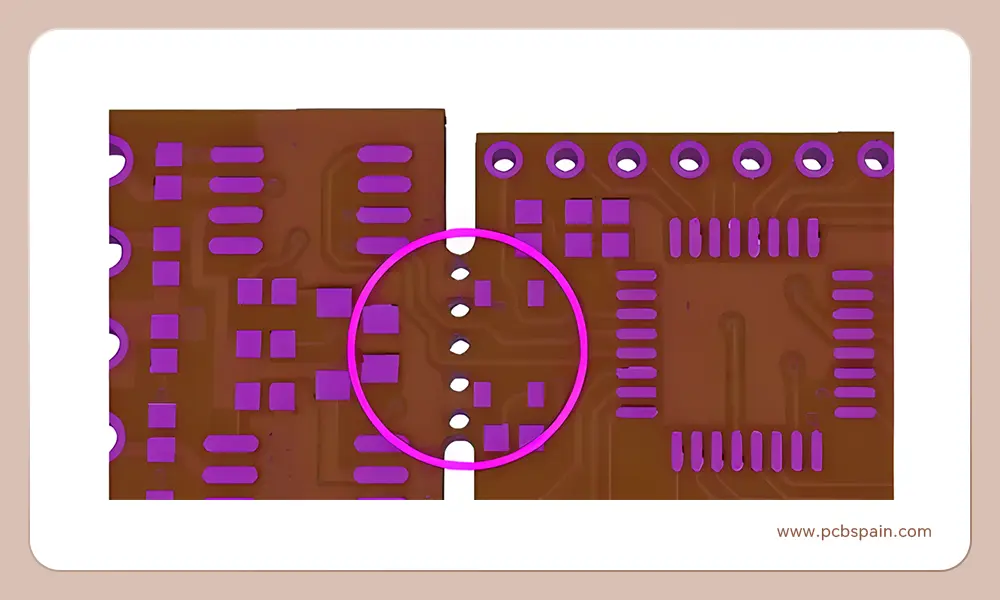

Enrutamiento de lengüetas

Cuando el corte en V no es adecuado, se utiliza el tab routing. Cuando se utiliza el tab routing, la PCB se precorta y luego se conecta mediante pequeñas lengüetas (mouse bites) con perforaciones, normalmente de 3 a 5 agujeros. Los diseños de PCB con componentes que sobresalen del borde pueden soportarse con esta técnica.

Ventajas: Es adecuado para formas complejas y diseños de PCB no rectangulares. Las placas se pueden separar del panel PCB a mano con una mejor calidad de los bordes que con el corte en V.

Inconvenientes: Requiere pasos de corte previos, lo que lo hace más lento que el corte en V. Pueden quedar algunos pequeños bultos que habrá que lijar.

Rutear pestañas sólidas

El enrutamiento de lengüetas sólidas es similar al enrutamiento de lengüetas, pero sin perforaciones. Las placas PCB se conectan mediante lengüetas sólidas. Al separar los paneles PCB, el panel PCB debe cortarse con herramientas.

Ventajas: Ofrece una gran rigidez del Panel PCB durante el proceso de montaje, lo que minimiza el movimiento.

Contras: Este método requiere pasos de corte adicionales, lo que lo hace poco eficiente.

Panelización con corte en V frente a panelización con tab

A la hora de elegir entre la panelización con corte en V y la panelización con tablas, depende en gran medida del diseño de la PCB. La siguiente tabla destaca sus ocho diferencias para ayudarle a tomar la decisión correcta.

| Aspectos | Panelización con corte en V | Panelización con tablas |

| Conexión | Ranuras en forma de V | Pestañas pequeñas |

| Método de separación | Separar a lo largo de las líneas marcadas | Rompa las lengüetas manualmente o con herramientas |

| Compatibilidad con la forma de la PCB | PCB rectangulares o cuadradas | PCB con formas irregulares |

| Calidad de los bordes | Bordes más rugosos, pueden necesitar un ligero lijado | Bordes más lisos, pero pueden quedar pequeñas protuberancias |

| Velocidad | Muy rápida | Más lenta que el corte en V debido al tiempo adicional de fresado |

| C | Menor | Ligeramente más alto |

| Componentes de los bordes | No es ideal para componentes cercanos a los bordes | Funciona bien con componentes cerca de los bordes |

Prácticas recomendadas para el diseño de paneles de PCB

Uso de rieles de palé para soportar paneles

Es importante utilizar rieles extraíbles como soporte adicional. Se trata de tiras delgadas de material, normalmente de 5-8 mm de ancho, que se añaden al borde del panel PCB. Los rieles se pueden quitar fácilmente después del montaje y las pruebas, dejando los bordes lisos y limpios.

Adición de fiduciales para una alineación precisa

Los fiduciales son pequeños puntos de referencia en una placa de circuito impreso (PCB) que sirven como objetivos de alineación para equipos automatizados. Se pueden dividir en marcadores fiduciales globales (en los bordes de la placa para la orientación) y marcadores fiduciales locales (cerca de los componentes para el reconocimiento de la huella).

– El diámetro ideal oscila entre 1 y 3 mm.

– Mantenga una distancia mínima de 3 mm con respecto al borde de la placa.

– Coloque tres fiduciales globales en el borde de la PCB.

– Para componentes SMT con pines, coloque al menos dos fiduciales locales en diagonal en el exterior.

Incorporación de orificios para herramientas para un manejo eficiente

El panel PCB debe permanecer inmóvil durante el proceso de taladrado y montaje. Para facilitar que la máquina empuje el panel PCB para alinearlo, los orificios para herramientas se colocan en el borde del panel PCB. Estos orificios no tienen un tamaño establecido y se pueden determinar en función de las condiciones reales.

Directrices de diseño de ranuras en V

En el proceso de corte, los componentes deben mantener una separación adecuada de 0,05 pulgadas con ranuras en V. Para componentes más altos, como los condensadores cerámicos, la separación debe ser de al menos 1/8 de pulgada.

Las ranuras en V pueden reducir la integridad estructural, provocando que los bordes delantero y trasero se comben durante la soldadura por ola. Finalmente, el panel PCB puede deformarse o atascarse en la máquina. Se puede utilizar el corte por saltos para reforzar las matrices de PCB y evitar estos problemas.

Optimización de la colocación de las lengüetas de separación

Los componentes deben mantenerse a una distancia mínima de 0,125 pulgadas de las lengüetas. Para los componentes más altos, la distancia debe ser de 0,250 pulgadas. La traza de cobre debe estar a 0,125 pulgadas de la lengüeta para evitar interferencias con la herramienta de corte.

Conclusión

El diseño de paneles PCB es un proceso crucial y complejo que afecta directamente al éxito y al coste de su proyecto. Entre ellos, la elección del método de depanelización de PCB es especialmente importante. Con una amplia experiencia, MOKOPCB puede proporcionar servicios profesionales de diseño de paneles PCB para ayudarle a alcanzar el éxito. Póngase en contacto con nosotros para comenzar su próximo proyecto de PCB.

FAQ del Panel PCB

1. ¿Cuáles son los tamaños estándar de los paneles de PCB?

Estos son los tamaños estándar más comunes: 18 pulgadas × 24 pulgadas, 18 pulgadas × 12 pulgadas, 9 pulgadas × 12 pulgadas, 9 pulgadas × 24 pulgadas.

2. ¿Puedo personalizar el tamaño del panel PCB?

¡Por supuesto! Puede personalizar el tamaño del panel para adaptarlo a su diseño de PCB, pero hay que encontrar un equilibrio entre la personalización y la fabricabilidad. Aquí es precisamente donde MOKOPCB puede ayudarle.

3. ¿Cuándo se deben utilizar los paneles?

Los paneles PCB son útiles en situaciones como:

– La PCB es demasiado pequeña para que la manipule un equipo automatizado.

– La producción de PCB es en grandes cantidades y los paneles PCB pueden mejorar la eficiencia y ahorrar costes.

– Los componentes están demasiado cerca del borde y el panel tiene guías, lo que lo hace más seguro durante el montaje.

4. ¿Qué factores hay que tener en cuenta al panelar PCB?

Los factores más destacados son: el diseño de la PCB, los componentes, los materiales, etc. Todos estos factores influyen en la elección del método de panelado y limitan las soluciones disponibles.